油切りリングの損傷

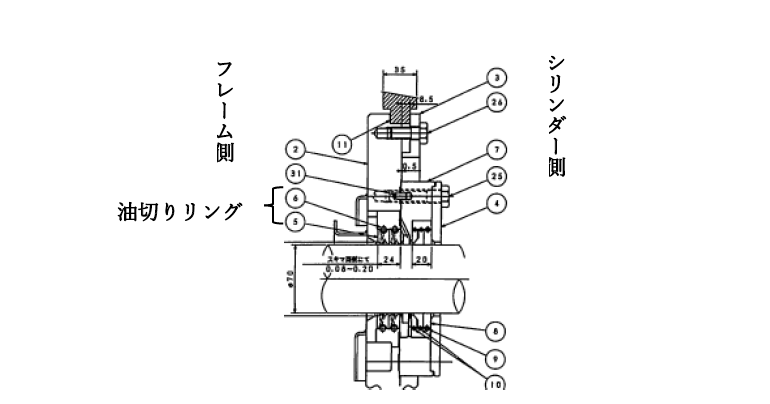

往復動圧縮機の潤滑はクランクシャフト周りの駆動部を潤滑する外部油とガス圧縮を司るピストン周りを潤滑する内部油の2種類が有ります。但し、プラントシステムによってはガス内に油の存在を嫌うケースでは内部油が有りません。この場合は駆動部の外部油がシリンダー内に混入しないようにクロスガイド筒とシリンダーとの間に中間室を設け境目に油切りリングを設置します。

またガス内に油の存在を許すケースでも外部油と内部油が互いに交わらないようにするため油切りリングは必要です。外部油と内部油は各々粘度が違うので交わることにより各規定の粘度が変わってはいけないからです。

実際の運転において潤滑油同士の混入は想定外の現象として時々発生します。通常外部油は内部油より粘度は低いです。外部油がシリンダーに混入した場合、内部油の粘度は下がり粘性低下により摺動しているピストンリングとシリンダーライナーが摩耗したり焼き付いたりという事故が発生致します。逆に内部油が駆動部側に漏れた場合、外部油の粘度は上昇し外部油の粘性上昇で油膜の切れによる軸受損傷等の事故が発生します。

事例

クランクケースの油面が上昇したとのお客様からのご連絡で状況把握と原因/対策を行いました。

粘度測定すると外部油の粘度は上昇しておりました。内部油の漏れが一番の原因との推測で停止/分解し油切りリングを調査すると亀裂が入り僅かな変形も見られました。

長年運転していて今のトラブルの発生は何故と検証していくと、以前ピストンロッドを変更していることに着目致しました。ロッドの変更内容はロッドの表面処理をCrメッキからWC(タングステンカーバイド)溶射に変更しておりました。この変更の理由はオリジナルのロッドパッキンの摩耗改善が目的でパッキンとロッドを変更したとのこと

⇒ 結果はロッドパッキンの異常摩耗は発生しなくなった。

油切りリングはというとオリジナルの材質はゴム系のNBR製で無潤滑の摺動には不向きなタイプでロッド変更後もそのまま使い続けました。

仮説をたてると、ロッド変更前のCrメッキはメッキ表面にポーラスという細孔が存在し、この細孔が油を保持しNBR製の油切りリングは油の混入を防ぐという機能を保つと同時にロッド表面との潤滑性が極薄の油膜により保持されていたと考えられます。

ここにポーラスがほとんど無いWC溶射のロッドを変えたことによりNBR製の油切りリングは、必要な油膜の供給が断たれ摺動熱を帯び硬化し機能不全となったと推察いたしました。対策は油切りリングの材質を樹脂製に変更し現在事無きを得ています。

有る部品の変更はその周辺部品の機能、構造、材質等の充分な再吟味が必要です。